2020-07-17 13:38:00 0

為了對減速機齒輪的開裂原因進行研究并提出相應的改進措施,利用體式顯微鏡、掃描電鏡、直讀光譜儀和金相顯微鏡研究了齒輪的裂紋形貌、化學成分和微觀組織。結果表明: 齒輪的化學成分和硬度符合技術要求。齒輪的有效硬化層深度超過了技術要求,這會導致芯部受到較大的拉應力,是導致開裂的第 1 個原因。裂紋源位于斷口芯部,并且有較多的 O、Al、Ca、Na 等元素組成的非金屬夾雜物,這些夾雜物硬度較高,容易割裂材料的基體,受到外力時容易產生應力集中形成裂紋源,是導致開裂的第 2 個原因。針對上述開裂原因制定相關的改進措施,首先是不允許拼爐混裝,其次是減少材料中的夾雜物。通過上述工藝改進,徹底解決了齒輪的早期開裂問題。

減速器是一種由封閉在剛性殼體內的齒輪( 或蝸桿、齒輪-蝸桿) 傳動所組成的獨立部件,一般在原動機和工作機之間起匹配轉速和傳遞轉矩的作用,在冶金、有色、煤炭、建材、工程機械及石化等行業有極為廣泛的應用[1]。某減速機在裝配后試運行時發生異響,打開減速機殼體發現其錐齒輪小端部位出現了掉塊,其二維平面見圖 1 所示,減速器齒輪長 302 mm,模數 11,大端模數 10.68,速比 3.545,在裝配后試車 15 min 后發現齒輪出現碎裂,其服役環境是在有潤滑油的封閉箱體內,最高轉速為 1850 r /min,輸出扭矩 12 000 N·m,這種齒輪的早期失效會導致減速機不能正常服役,從而延長了交貨期限。生產單位決定對本批次總共 27臺減速機齒輪的風險進行評估,對開裂的齒輪進行了失效分析以便于采取相應的針對性措施。

齒輪機加工流程為: 下料→鍛造→調質→粗車( 各個表面至 3.2 μm) →半精車( 各個表面)→滾齒→倒角→滲碳→車螺紋部位滲碳層→淬火+低溫回火→磨齒( 內孔、端面) →清洗→強化噴丸→清洗→成品檢查入庫。其鍛造溫度為 1 200 ℃,調質工藝為 880 ℃ ×2 h油冷淬火+ 530 ℃ × 2.5 h 高溫回火,半精車?43mm、?57mm、?65mm、?70mm、?174mm、?34.5 mm,滲碳淬火工藝為 920 ℃ ×6 h 滲碳+830 ℃ ×2 h 油冷淬火+200 ℃×3 h 低溫回火,磨齒成形精度至 0.8 μm,噴丸覆蓋率 120%。其斷口見圖 2a 所示,在齒輪小端( 見橢圓區) 出現了開裂,小端的尖角部位從體上出現了剝落,斷口近似呈三角形,長度 24 mm,寬度 8 mm,見圖 2b所示,斷口的外周邊是滲碳淬火層。將斷口進行超聲波+丙酮清洗并在VHX -6000 數碼顯微鏡下觀察,見圖 2c所示,可看出斷口芯部有白色亮點( 見橢圓區) ,從白色亮點位置向四周擴散的紋路,說明此處就是所尋找的裂紋源,要對此處進行重點分析。圖 2d 是裂紋擴展區的裂紋形貌,從圖中可看出是解理斷裂,部分晶粒表面受到了磨損; 圖 2e 是圖 2b 方框位置的斷裂形貌,此處是斷口的滲碳層位置,可看出該處的斷口是沿晶+撕裂棱,說明該處的硬度較高; 但是圖 2d和圖 2e 的形貌無異常,可知其成分也無異常。

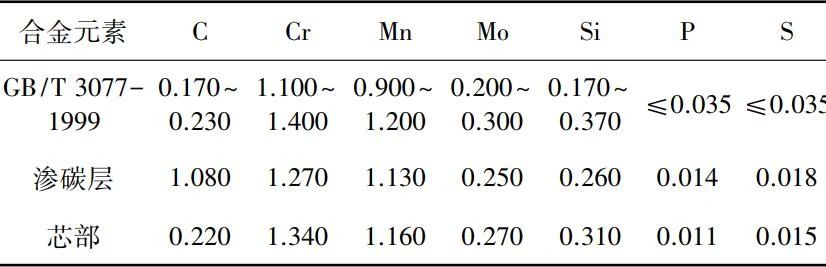

齒輪的材料是20CrMnMo 合金鋼[2],在靠近 M36螺紋處和芯部分別取厚度為12 mm 試樣,依據 GB /T4336-2002《碳素鋼和中低合金鋼火花源原子發射光譜分析方法》,用 CX -9600 直讀光譜儀檢測化學成分,結果見表1; 和 GB /T 3077-1999《合金結構鋼》中規定的元素相比,滲碳層區的含碳量較高,其余元素符合國家標準。

減速機齒輪的表面要求滲碳,其有效硬化層深為1.8~2.1 mm,表面硬度要求 59~64HRC,芯部硬度要求34~40 HRC。在圖 2b 中方框位置取垂直于齒部樣塊,然后打磨、拋光,再用 3%硝酸酒精腐蝕,在VHX -6000數碼顯微鏡下觀察其表面和芯部的顯微組織見圖 3a和圖 3b。據 GB /T13298-1991《金屬金相組織檢驗方法》和 GB /T25744-2010《鋼件滲碳淬火回火金相檢驗》,表面顯微組織為M針+A殘可評為2級,芯部為M低碳+F游可評為3級,均符合技術要求。據GB /T9450-2005《鋼件滲碳淬火硬化層深度的測定和校核》,用 DHV -1000 顯微維氏硬度計對齒部測量,表面硬度為 62 HRC ( 維氏換算洛氏,下同),芯部硬度為38HRC,符合技術要求,有效硬化層深為 2.5 mm,超過技術要求。